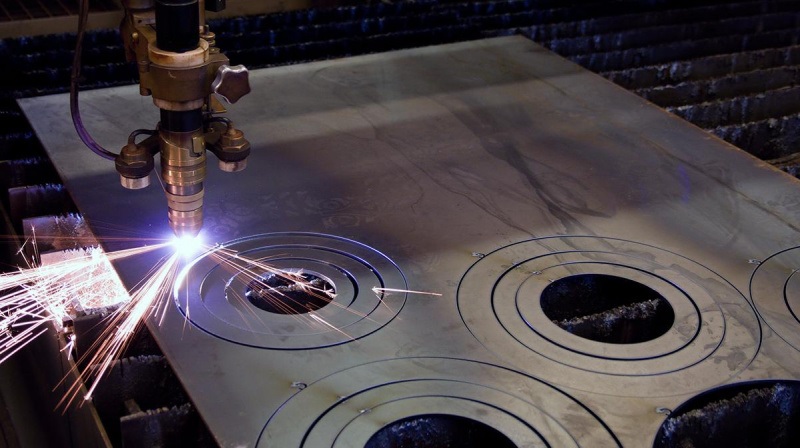

На промышленном производстве любого масштаба незаменимым устройством является станок для обработки металла. Без него невозможно создать детали и выполнить ряд других работ. Самое широкое применение в производстве нашем лазерный станок для резки металла. Рассмотрим подробнее, какие они бывают, что выполняют и чем различаются.

Промышленность стремится к поглощению технологий. Если раньше любым станком управлял человек, и ошибка при резке в виде человеческого фактора была не редкостью, то сегодня предпочтение отдано механизмам, управляемым числовым программным обеспечением. Чем выше и точнее становятся технологии, тем лучше развивается промышленность. Сегодня используются волоконные лазеры для резки металла. Как рабочее пространство в нем задействовано оптическое волокно. Этот квантовый генератор по-другому еще называется твердотельным лазером. В нем пучок проходит через твердую среду.

Оптическое волокно стало средой, проводящей излучение, после ряда экспериментов, в результате которых подтверждена возможность создания таким образом мощного потока фотонов. Оптоволоконный лазерный станов сконструирован так же, как и другие подобные механизмы: сконцентрированная энергия направляется через рабочую среду (в данном случае – это оптическое волокно) и путем преобразований трансформируется в поток фотонов. На выходе получается мощное излучение. Угол расширения светового пучка незначительный, поэтому в процессе цикла высвобождается интенсивная тепловая энергия. Это считается основным отличием оптоволоконного станка для лазерной резки.

Из-за возможности высокоточной настройки параметров и работы с малыми деталями такой лазерный станок используетс в ряде очень сложных производственных и технологических процессов. Сфера применения подобного оборуждования огромна: от больших заводов до небольших цехов.

Где применяется

Технологически (в отличие от ряда других подобных решений) на оптоволоконном лазерном станке возможно установить точный диаметр светового потока. Он отдает большой объем тепловой энергии на малом участке соприкосновения с рабочей средой. Благодаря этом лазерный станок применяется для резки твердых металлов. К ним относятся черная сталь и ее сплавы, алюминий, титан и ряд других цветных металлов.

Рабочая скорость, с которой осуществляется резка, достигает 110-120 м/мин, при необходимости настройки меньшей скорость функционально возможно ограничение от 30 м/мин.

В качестве поверхностей, на которых может быть применена лазерная резка, используется прокатв виде листа, штамповка, трубы любого сечения. Минимальная толщина металла составляет 1 мм, а максимальная достигает 20 мм. Также лазерный станок может использоваться для раскроя фанеры (жо 12 мм), плит из древесной стружки – до 18 мм и технологического стекла, толщиной до 3 см.

Достоинства и причины популярности лазерных станков для резки металла

Спрос на лазерные станки, работающие по оптоволоконной технологии, обеспечивается из-за высокой точности резки, низкой энергозатратности на объем выполненной работы, высокой скорости раскроя и максимальному снижению полученных отходов. Благодаря точной программной настройке в ходе работы лазерного оптоволоконного станка практически не остается отходов.

Подобные станки улучшают качество обработки металла, что очень актуально для цветных металлов с высоким отражающим коэффициентов. Световой луч трансформируется в небольшое рабочее пятно, из-за чего удельная мощность вырастает, а вместе с ней и скорость обработки металла.